數字化技術賦能未來 計算機技術在汽車動力電池設計驗證中的革新應用

隨著全球汽車產業向電動化、智能化加速轉型,動力電池作為電動汽車的“心臟”,其安全性、可靠性與性能表現日益成為行業關注的焦點。在近期舉行的EVS34(第34屆國際電動汽車研討會)上,一份聚焦于數字化技術在汽車動力電池設計驗證中應用的報告,揭示了計算機技術開發如何深刻變革這一核心領域,為電池研發帶來了前所未有的效率與精準度提升。

傳統電池設計驗證高度依賴物理樣機的制造與測試,這一過程往往周期漫長、成本高昂,且難以全面探索復雜工況與極端邊界條件。如今,以高性能計算、人工智能、數字孿生和先進仿真為核心的數字化技術,正構建起一套覆蓋電池全生命周期的虛擬設計驗證體系。

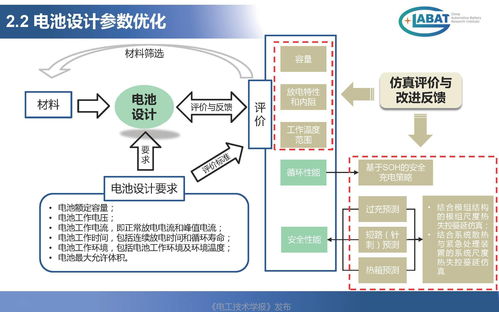

在電池設計與仿真階段,計算機輔助工程(CAE)技術發揮著基石作用。通過建立精確的電化學-熱-機械多物理場耦合模型,工程師可以在虛擬環境中對電池的材料選擇、電芯結構、模組布局乃至Pack系統進行全方位模擬。例如,可以預測不同充放電策略下的熱分布、分析機械沖擊下的結構完整性、乃至模擬電池老化過程。這極大地縮短了初期設計迭代周期,幫助篩選出最優設計方案,并預先識別潛在風險。

人工智能與機器學習的引入,為電池建模和性能預測開辟了新路徑。通過訓練海量的實驗與運行數據,AI模型能夠建立高度非線性的輸入-輸出關系,快速預測電池的剩余壽命、健康狀態和安全邊界,其速度遠超傳統物理模型。這為電池管理系統的算法優化和在線狀態估計提供了強大支持,也為基于大數據的智能預警和故障診斷奠定了基礎。

數字孿生技術實現了物理電池與虛擬模型的實時同步與交互。通過將實車運行數據(如溫度、電壓、電流)不斷反饋并校準虛擬模型,可以創建一個動態更新的、高保真的電池數字孿生體。這不僅可用于實時監控和預測性維護,更重要的是,它允許在虛擬空間中進行“假設分析”和極端工況的“壓力測試”,而無需讓真實電池承擔風險,從而顯著提升了驗證的深度和安全性。

計算機技術在電池測試驗證環節也實現了流程優化。自動化測試平臺與虛擬測試環境的結合,使得測試用例的生成、執行和結果分析更加高效和系統化。仿真結果可以指導物理測試的重點,減少盲目測試;而物理測試數據又反過來用于修正和驗證仿真模型,形成“虛擬-現實”閉環,持續提升模型的預測精度。

EVS34大會的報告清晰地表明,數字化技術正深度融入汽車動力電池從概念設計到最終驗證的全過程。計算機技術的開發與應用,不僅大幅降低了研發成本、縮短了上市時間,更重要的是,它通過更全面、更精細的虛擬驗證,從根本上提升了動力電池的安全性、可靠性與綜合性能,為電動汽車產業的可持續發展注入了強勁的“數字動力”。隨著計算能力的持續突破和算法模型的不斷進化,數字化技術必將在解鎖下一代電池潛能、推動行業創新中扮演更為關鍵的角色。

如若轉載,請注明出處:http://m.erxf.cn/product/21.html

更新時間:2026-02-18 20:25:20